Në botën shumë të automatizuar të inxhinierisë me precizion ultra, ku sistemet komplekse të gjurmimit me lazer dhe algoritmet e sofistikuara menaxhojnë kontrollin e lëvizjes, mund të duket e çuditshme që saktësia përfundimtare gjeometrike mbështetet ende në mjete që datojnë që nga ditët e para të metrologjisë. Megjithatë, ndërsa industria futet më thellë në domenet nën-mikrone dhe nanometër, roli themelor i mjeteve precize të granitit - konkretisht vizores së drejtë të granitit me precizion të gradës 00, katrorit të granitit dhe...granit tri katror—nuk mbështetet vetëm, por amplifikohet. Këto instrumente statike dhe pasive janë pikat e referencës të pandryshueshme që vërtetojnë performancën e sistemeve dinamike më të përparuara.

Domosdoshmëria e këtyre mjeteve referuese të granitit buron nga një parim themelor fizik: stabiliteti termik dhe mekanik. Çdo makinë e projektuar për saktësi të lartë duhet të sigurojë që planet e saj të matjes dhe lëvizja lineare të jenë të vërteta, të drejta dhe pingule. Kur prodhimi modern kërkon stabilitet dimensional që nuk ndikohet nga luhatjet e temperaturës ose dridhjet e jashtme, materiale si çeliku ose giza - me koeficientin e tyre relativisht të lartë të zgjerimit termik (CTE) dhe kapacitetin e ulët të amortizimit - nuk e kalojnë provën.

Graniti, nga ana tjetër, ofron mjedisin ideal për stabilitet. CTE-ja e tij e ulët do të thotë që ndryshimet e temperaturës shkaktojnë zhvendosje minimale dimensionale, duke e bërë atë materialin perfekt për përcaktimin e një plani referimi që mbetet i parashikueshëm. Për më tepër, aftësia e tij e lartë e amortizimit thith shpejt dridhjet, duke parandaluar tingullin dhe rezonancën që do të përhapnin mjetet metalike, gjë që është kritike në laboratorët e metrologjisë dhe mjediset e montimit ku zhurma ambientale është një sfidë e vazhdueshme.

Themeli i Linearitetit: Vizore e Drejtë Graniti me Precizion të Shkallës 00

Matja e drejtësisë është gurthemeli i metrologjisë dimensionale. Çdo udhëzues linear, kushinetë ajri dhe bosht CMM mbështetet në një rrugë të drejtë lëvizjeje të verifikueshme. Për aplikime vërtet të kërkuara, vizori i drejtë prej graniti me saktësi të gradës 00 bëhet autoriteti absolut.

Përcaktimi i Gradës 00 (ose ekuivalenti i Gradës Master) nënkupton nivelin më të lartë të saktësisë së arritshme jashtë laboratorëve kombëtarë të standardeve. Ky nivel precizioni kërkon që devijimi i drejtësisë përgjatë gjithë skajit të punës të vizores të matet në fraksione të një mikroni. Arritja e këtij niveli të besnikërisë gjeometrike kërkon jo vetëm materialin ideal, por edhe një proces prodhimi të kontrolluar me kujdes.

Procesi i prodhimit duhet t'i përmbahet specifikimeve të rrepta ndërkombëtare, siç janë standardet DIN, JIS, ASME ose GB. Këto standarde globale diktojnë procedurat e testimit, kushtet mjedisore dhe tolerancat e pranueshme. Për prodhuesit që u shërbejnë klientëve globalë - nga firmat japoneze të gjysmëpërçuesve te ndërtuesit gjermanë të veglave të makinerive - aftësia për të certifikuar një vizore të drejtë graniti kundrejt standardeve të shumëfishta njëkohësisht është një tregues i zotërimit teknik dhe qëndrueshmërisë së sistemit të cilësisë. Funksioni i këtij vizori është i thjeshtë: të sigurojë një vijë pasive dhe të pandryshueshme kundrejt së cilës gabimi i drejtësisë së një boshti dinamik të makinës mund të hartëzohet dhe kompensohet.

Përkufizimi i Perpendikularitetit: Sheshi i Granitit dhe Sheshi i Granitit Tri

Ndërsa drejtësia dikton cilësinë e lëvizjes lineare, pingulësia (ose katroriteti) dikton gjeometrinë funksionale të makinës. Kryqëzimi i boshteve të lëvizjes (si boshtet X dhe Y, ose boshti Z në lidhje me planin bazë) duhet të jetë saktësisht 90°. Çdo devijim këtu, i njohur si gabim katroriteti, përkthehet drejtpërdrejt në gabim pozicional, duke e shtuar vështirësinë e arritjes së vendosjes së saktë të karakteristikave.

Katrori i granitit dhe trekatrori i granitit janë mjetet kryesore të përdorura për të verifikuar këtë kënd themelor.

-

Katrori i granitit përdoret zakonisht për të verifikuar drejtkëndësinë e boshteve të makinës në lidhje me një pllakë sipërfaqësore referuese ose për të verifikuar pingulësinë e komponentëve gjatë montimit. Gjeometria e tij e fortë në formë L siguron që dy sipërfaqet e punës të mbahen në një kënd të certifikuar prej 90°.

-

Katrori prej graniti (ose katrori kryesor) ofron një konfigurim unik gjeometrik me tre faqe, duke lejuar një kontroll më gjithëpërfshirës të gjeometrisë kubike brenda një kornize makine. Ky konfigurim është veçanërisht i dobishëm për përcaktimin e kufijve kubikë të CMM-ve ose kornizave të mëdha të makinave, duke siguruar që të gjitha planet të jenë katrorë me njëri-tjetrin dhe me bazën.

Ashtu si vizori i drejtë, këto katrorë duhet të arrijnë certifikimin e Gradës 00, që kërkon që këndet të jenë të sakta brenda sekondave të harkut. Kjo është një detyrë që varet nga stabiliteti suprem i materialit të granitit dhe aftësia e pazëvendësueshme e mjeshtrave të zejtarëve të cilët përdorin dekada përvoje në procesin e lëmimit me dorë për të arritur gjeometrinë përfundimtare të sipërfaqes pa të meta.

Ekosistemi i Artizanatit: Më shumë sesa thjesht gur

Autoriteti i këtyre mjeteve të metrologjisë së granitit nuk qëndron vetëm te materiali, por në të gjithë ekosistemin që mbështet certifikimin dhe prodhimin e tyre. Kompanitë që udhëheqin në këtë fushë e kuptojnë se preciziteti është një kulturë, jo vetëm një specifikim produkti.

Fillon me artizanët mjeshtër. Në punishte të specializuara dhe shumë të kontrolluara, mjeshtrat e bluarjes me precizion të lartë shpesh kanë tridhjetë ose më shumë vjet përvojë. Këta individë janë të aftë në përdorimin e pllakave të specializuara të lëmimit dhe përbërësve gërryes për të korrigjuar manualisht papërsosmëritë mikroskopike, shpesh duke punuar me toleranca që duart e tyre mund t'i zbulojnë më mirë se shumica e sensorëve elektronikë. Njohuritë e tyre të akumuluara u lejojnë atyre të arrijnë përfundime sipërfaqësore që shtyjnë kufijtë e sheshtësisë dhe drejtësisë, ndonjëherë duke arritur deri në shkallën nanometrike për përfundimin absolutisht më të lëmuar të kërkuar nga aplikimet e kushinetës me ajër. Kjo mjeshtëri njerëzore është dalluesi kryesor në arritjen e kërkesave të rrepta të Gradës 00.

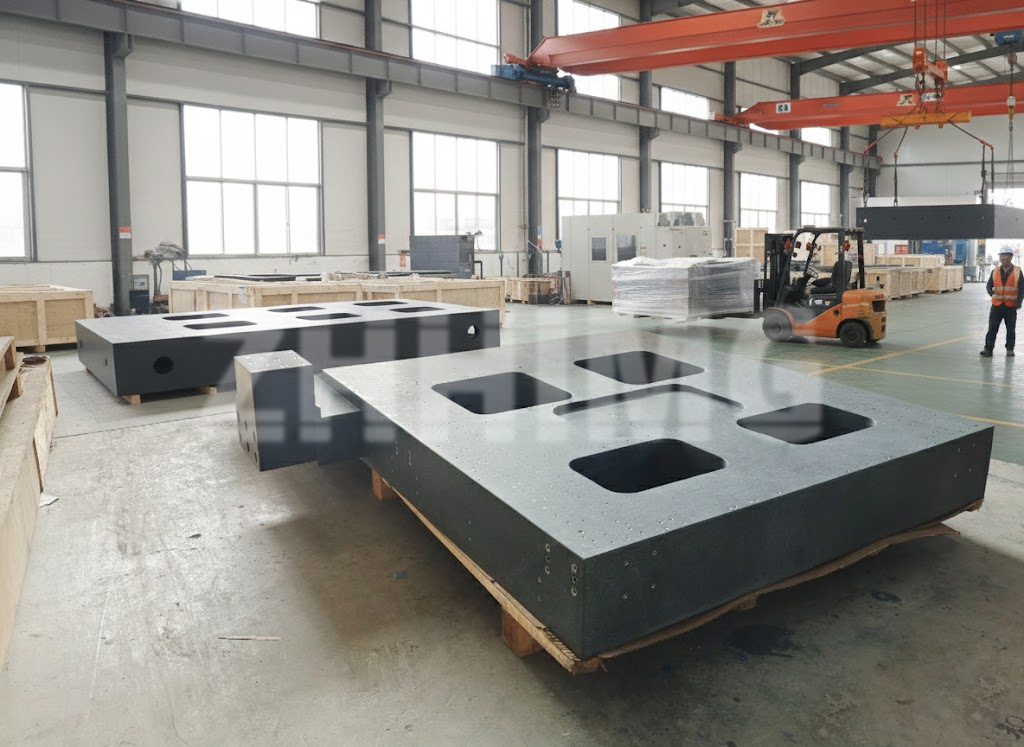

Kjo mjeshtëri auditohet dhe verifikohet me rigorozitet. Mjedisi i prodhimit duhet të jetë ultra-stabil, duke ofruar dhoma të pastra me klimë të kontrolluar, themele betoni kundër vibrimit dhe pajisje të specializuara matëse si interferometra lazer dhe nivele elektronike që vetë kalibrohen rregullisht dhe gjurmohen në laboratorët kombëtarë të standardeve. Ky angazhim siguron që gjeometria e certifikuar e komponentit të mbetet e vërtetë që nga momenti që del nga dyshemeja e fabrikës.

Mbështetja në këto mjete të lashta, por të përsosura, nënvizon një të vërtetë të thellë në inxhinierinë me precizion ultra të lartë: ndjekja e shpejtësisë dinamike dhe kompleksitetit llogaritës duhet të jetë gjithmonë e lidhur me një realitet gjeometrik statik dhe të verifikueshëm. Vizorja e drejtë prej graniti me precizion të gradës 00, katrori prej graniti dhe katrori trekëndësh prej graniti nuk janë relike të së kaluarës; ato janë standardet e nevojshme dhe të palëkundura që garantojnë integritetin gjeometrik të së ardhmes. Duke ruajtur respektimin më të rreptë të standardeve DIN, JIS, ASME dhe GB, prodhuesit specialistë sigurojnë që një copë guri bazë të mbetet mjeti më i sofistikuar në dispozicion për përcaktimin e së vërtetës dimensionale.

Koha e postimit: 08 Dhjetor 2025